Nach wochenlanger Vorbereitung, Bastelei und „Literaturstudium der Hobbybraukunst“ war es endlich soweit … der erste Brautag stand an.

Der morgentliche Blick aus dem Fenster am Montag, den 21. Januar 2013.

Da unsere Küche in Friedberg viel zu beengt ist, hatte ich das Brauvorhaben kurzerhand in die alte Küche nach Villingen verlegt.

Kurze Info: Ab hier verlinke ich die Braubegriffe immer ins Hobbybrauer.de Glossar. 🙂

Der erste Weg führte mich allerdings in die Licher Brauerei. Die netten Leute dort hatten mir zugesagt, geschrotetes Gerstenmalz und untergärige Brauhefe für mein „Erstlingswerk“ zur Verfügung zu stellen. Und das ganze kostenlos – großartig! Vielen herzlichen Dank an dieser Stelle!

Wegen des Wintereinbruchs und einem mittelschweren Verkehrschaos konnte das Brauen erst um 12:00 Uhr beginnen. Ein langer Brautag stand uns in Haus.

Los ging’s dann wie gesagt erst gegen 12:00 Uhr.

Als Sudfanne diente ein 30 Liter Aluminiumkochtopf, den ich mit einer Isomatte und Spanngurten isoliert habe, um die Hitze besser im Topf halten zu können.

Vom Hungener Wasserwerk hatten wir uns die Wasserwerte besorgt. Das Wasser in Villingen ist grundsätzlich bereits sehr weich. Um eine Restalkalität von 0 zu erzielen, gaben wir dem Wasser eine zuvor berechnete Menge von knapp 5ml Milchsäure hinzu.

Für den Hauptguss setzten wir (für knapp 4,5 kg Malz) 18 Liter Wasser auf und erhitzen diese auf zunächst 50°C.

Nach dem Einmaischen erhöhten wir die Temperatur auf ca. 55°C und legten für 15 Minuten die sogenannte Eiweißrast ein.

Rasten sind grundätzlich Zeiten konstanter Temperatur während des Maischens. Bei verschiedenen Temperaturstufen arbeiten unterschiedliche Enzyme und führen Abbau- und Umwandlungsprozesse in der Maische durch. Hierbei wird u.A. die Stärke im Malz in vergärbaren Zucker umgewandelt.

Danach erhöhten wir die Maischetemperatur auf 63°C und hielten diese für rund 35 Minuten – die sogenannte Maltoserast.

Nach dem Ende der Verzuckerungsrast wurde die sogenannte Jodprobe durchgeführt. Sie dient dazu festzustellen, ob die gesamte Stärke in Zucker umgewandelt wurde.

Dies war bei uns der Fall, die Jodprobe war negativ, d.h. sie war“jodnormal„. (Keine Violettfärbung deutet auf eine vollständige Verzuckerung hin.)

Danach erhöhten wir die Temperatur auf 78°C bevor wir den Sud in unseren Läuterbottich umfüllten.

Beim Läutern werden die Feststoffe von der flüssigen Würze getrennt. Hierfür verwendeten wir einen (zweckentfremdeten) Panzerschlauch aus dem Baumarkt, der uns als Läuterfilter diente. Dieser lag am Boden des Läuterbottichs und wurde mit einem Y-Stück mit dem Ablaufhahn verbunden.

… und wurde portionsweise mit dem sogenannten Nachguss übergossen, den wir während des Läuterns auf 78°C erhitzt hatten. Hierdurch wurde der restliche Zucker nach und nach aus dem Treber gewaschen.

Vor dem Nachguss hatten wir ein spezifisches Gewicht von 1070. Umgerechnet und temperaturkorrigiert hatten wir eine somit ein Stammwürze von rund 21%. Hätten wir das Bier ohne Nachguss vergoren, wäre das ein strammes Bockbier mit ca. 9% Alkohol geworden.

Durch die Nachgüsse erreichten wir letztendlich eine Stammwürze von rund 11%, was in etwa einem normalen Pils entspricht. Als nächstes wurde die klare Würze zurück in die gereinigte Sudpfanne gefüllt. Nun folgte das Hopfenkochen.

Als Hopfen verwendeten wir edlen Saazer Aromahopfen und einem Anteil Hallertauer Mittelfrüh, um unserem Pils ein leckeres hopfiges Aroma zu verleihen. Den Hopfen hatte ich zuvor in Pelletform bestellt. Da wird beide gerne herbe Biere mögen, hatten wir einen IBU Wert von 45 angestrebt. Die dazu benötigte Hopfenmenge konnten wir einfach ausrechnen .

Das Hopfenkochen dauerte rund 90 Minuten und die Hopfengabe erfolgten anteilig in 3 Stufen. Ca. 65% zu Beginn ca. 20% in der Mitte und 15% gegen Ende der Kochzeit.

Für diejenigen, die es genauer wissen möchten:

100g Saazer Hopfen (Alpha 3%), 9g Hallertauer Mittelfrüh (Alpha 8%), gemischt

Führ eine Ausschlagmenge von 22,5 Liter Würze

1. Hopfengabe: 70 g nach 10 min

2. Hopfengabe: 21 g nach 45 min

3. Hopfengabe: 16 g nach 80 min

Während des Hopfenkochen bereiteten wir unsere Apparatur zum Hopfenseihen und Herunterkühlen der Würze vor.

Hierbei spielten u.A.

– ein gebogenes Kupferrohr,

– ein Stahlschwamm,

– eine Babywindel aus Baumwolle,

– eine selbstgebaute Edelstahlspirale,

– eine Aquarium Pumpe,

– ca. 15 Liter Eisblöcke und

– ein ausgedienter Zementkübel

eine Rolle.

Oben stand der Topf mit der Würze und dem Hopfen. Über den Abzieher wurde die Würze in zweiten Bottich abgezogen. Um verbleibende Festbestandteile auszufiltern, lief die Würze durch eine doppelte sterile Baumwollwindel.

Von diesem Bottich lief die Würze direkt über den offenen Ablaufhahn in den unteren Bottich. In diesem wiederrum befand sich die laufende Kühlspirale. In dieser Spirale zirkulierte mit Hilfe der Aquariumpumpe das Eiswasser aus dem schwarzen Zementkübel und leitete so kontinuierlich die Wärme aus der gefilterten Würze ab und kühlte diese runter.

Das funktionierte erstaunlich gut und die Würze war innerhalb kürzester Zeit von rund 85°C auf ca. 20°C abgekühlt.

Die Würze lief schön klar aus dem Hahn, Restpartikel des Hopfens werden durch die Baumwollwindel herausgefiltert.

Bevor wir mit dem Hopfenseihen begannen, hatten wir die Würze im Topf mit dem Braupaddel in starke Rotation versetzt. (sog. Whirlpool). Das hatte zu Folge, dass sich nach ca. 15min alle Feststoffe zu einem Kegel in der Mitte des Topfbodens abgesetzt hatten. Danach konnten wir seitlich problemlos die klare Würze abziehen.

Der Rest kam abschließend direkt durch den Windelfilter. Wir wollten natürlich nichts verschenken.

Nach Beenden des Seihens, entnahmen wir eine Probe aus der gefilterten Würze und bestimmten erneut den Stammwürzegehalt.

Durch das Hopfenkochen hatte sich die Würze durch verdunstetes Wasser wieder konzentriert. Durch die Zugabe von zusätzlichem Wasser verdünnen wir die Würze, um unsere Zielstammwürze von ca. 12% zu erreichen.

An dieser Stelle erfolgte dann die Entnahme eines Teils des Sudes, die sogenannte Speise. Sie wird dem Bier zum Zeitpunkt der späteren Flaschenabfüllung wieder hinzugefügt. Sie dient dazu während der Flaschengärung Kohlensäure in unsere Flaschen zu bringen, indem die Hefe den Zucker der Speise in Alkohol und Kohlendioxid umwandelt. (Das ist die sogenannte Karbonisierung.) Durch den in der Flasche vorherrschenden Druck wird dies im Bier gelöst und unser Pils wird (hoffentlich) schön „perlen“.

Als Speise entnahmen wir ca. 10% der Würze, also knapp 2,5 Liter und stellten diese in den Kühlschrank.

Währenddessen hatte unser Kühlsystem die Würze von ca. 85°C auf die Anstelltemperatur von 20°C gekühlt. (Auf dem Bild sind es noch 23°C)

Zwischenzeitlich hatten wir die Flüssighefe aus der Licher Brauerei aus dem Kühlschrank geholt und mit einem Würzeauszug an die Temperatur angeglichen. Dies diente dazu, dass die Hefe keinen Temperaturschock erleidet, wenn sie in die Würze eingerührt wird.

Allerdings wäre es and dieser Stelle sinnvoll gewesen, einen Hefestarter anzusetzen, so dass die Hefe schon so richtig auf Touren kommt und sich vermehren kann. Das hatten wir dieses Mal leider nicht gemacht, so dass das Ankommen und das Einsetzen der Gärung etwas Geduld von uns verlangte. Nächstes Mal machen wir das besser.

Nachdem wir die Würze mit einem großen Schneebesen nochmal ordentlich belüfteten hatten, rührten wir die ca. 200 ml Brauhefe gründlich in die Würze ein.

Als Stärkung gabs dann erstmal Bratwurst und einen großen Salat.

Auf das Ankommen der Hefe hatten wir dann bei 18°C Zimmertemperatur gewartet. Aufgrund unseres fehlenden Starters mußten wir da ein wenig geduldig sein. Aber nach rund 15 Stunden war es dann soweit und nach ca. 20 Stunden war die Gärung zufriedenstellend in Gang.

Der Gärbottich wanderte dann bei 11°C in den winterlich kühlen Keller. (Normalerweise hätten wir auf das Ankommen der Hefe bereits bei Gärtemperatur warten sollen. Aber wir waren ein wenig unsicher und hatten etwas Schiss, dass die Hefe nicht auf Touren kommt. Im Nachhinein wohl unbegründet, aber war ja schließlich unser erstes Mal.)

Aus einem Teil des ausgeschlagenen Trebers hatten wir dann am nächsten Morgen noch ein köstliches Treberbrot gebacken. (220°C im Backofen … 1 Stunde … fertig)

Ist echt richtig lecker geworden. Das nächste Mal gibt’s mehr Brote.

Hier die Zutatenliste:

- 500g Dinkelmehl

- 200g Weizenmehl

- 300 g Treber

- 1 Würfel Frischhefe

- 1 Flasche (0,33l) Bier

- 2 TL Salz

Nach 3 Tagen Gärzeit haben wir am 24.01.2013 die erste Probe entnommen, um den Vergärungsgrad zu checken. Augenscheinlich war die Gärung aktiv, die Schaumschicht war angewachsen und z.T. gekräuselt. Im Keller roch es vergoren und schon leicht nach Bier. Der Sud war augenscheinlich in Ordnung und auf dem Weg zum Jungbier.

Das Spindeln ergab ein spezifisches Gewicht von 1031, was einem Würzegehalt von knapp 8% entspricht. Das bedeutet die Hefe hatte bereits gut gearbeitet.

Die Hefe durfte dann bis zur nächsten Gärprobe 3 Tagen später ungestört weiterarbeiten.

Nach ca. 5,5 Tagen Gärzeit haben wir dann am 27.01.2013 die zweite Probe entnommen. Der Vergärungsgeruch im Keller hatte nachgelassen.

Die Hochkräusen, also der Schaum auf der Oberfläche, waren mittlerweile zusammengefallen und hatten sich teilweise am Rand abgesetzt. Es stiegen noch vereinzelte Bläschen auf, aber die Gärung hatte sich stark verlangsamt und ging langsam aber sicher dem Ende entgegen.

Beim Spindeln ergab sich ein spezifisches Gewicht von 1020. Da die Probe z.Zt. der Messung rund 20°C hatte, ergab sich ein Extraktgehalt von ca. 5%, also rund 3% weniger als 3 Tage zuvor. Ein paar Prozent sollte und musste der Extraktgehalt noch fallen. Wir peilten die nächste Probe für Dienstag an und hofften, uns dem Endvergärungsgrad zu nähern.

Nach knapp 8 Tagen haben wir am Dienstag, den 29.01.2013 eine weitere Messung vorgenommen. Das spezifische Gewicht war erneut gesunken und betrug nun 1014, also rund 3,6% Extraktgehalt. Es waren wieder etwas mehr Bläschen auf der Oberfläche und die Gärung ist nach wie vor aktiv.

Wir einigten uns auf eine erneute Probe am 31.01. und eine mögliche Abfüllung in Flaschen für Samstag, den 02. Februar.

Nach knapp 10 Tagen hatten wir am Donnerstag, den 31.01.2013 die letzte Messung vorgenommen. Das spezifische Gewicht war nochmal leicht gesunken und betrug nun 1011, also rund 2,8% Extraktgehalt. Die Gärung war annähernd zum Erliegen gekommen.

Wir entschieden uns am folgenden Samstag, nach insgesamt 12 Tagen Hauptgärung in Flaschen abzufüllen. Um der Hefe zuvor noch die Chance zu geben, ungewollte Gärnebenprodukte abzubauen, entschieden wir uns dazu, die letzten gut 24 Stunden der Hauptgärung bei Zimmertemperatur (~18°C) ablaufen zu lassen.

So beschreibt es auch John Palmer hier in seinem Buch „How to Brew“.

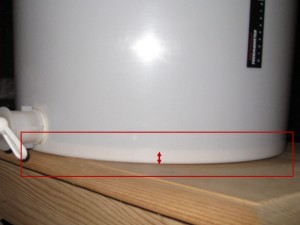

Am unteren Rand des Gärbottichs war deutlich zu erkennen, dass sich der Großteil der Hefe bereits am Boden abgesetzt hat. Eine ca. 1 cm große Schicht war deutlich zu erkennen.

Am Samstag, den 02.02. beschlossen wir letztendlich das Bier an diesem Tag zur Nachgärung in Flaschen abzufüllen. (Eine letzte Messung ergab einen Restextraktgehalt von ~2,6%. Dies entsprach in etwa auch dem Wert unserer Schnellvergärungsprobe, die wir in einer Flasche bei Zimmertemperatur durchgeführt hatten.)

Vor dem Abfüllen hatten wir zunächst die gereingten Bügelflaschen im Backofen sterilisiert.

Anschließend folgte das Schlauchen des Jungbieres in den zweiten Gärbottich in den wir zuvor bereits die temperierte Speise eingefüllt hatten.

Ein Teil der Hefe wurde geerntet. Mit Hilfe eines Bruchteils davon hatte ich abends einen leckeren Pizzateig gemacht, der herrlich gegangen ist und klasse geschmeckt hat. Der Rest schlummert nun gereinigt in meinem Kühlschrank und wartet auf den nächsten Einsatz oder alternative Verwendungszwecke.

Der letzte Schritt war dann die Flaschenabfüllung.

Unserer Berechnung für die Speisezugabe zur Folge, sollte sich durch die Nachgärung in den Flaschen ein CO2 Gehalt von ca. 5,5 Gramm pro Liter entwickeln. Zum Überprüfen des Flaschendrucks hatten wir eine selbstgebaute Druckkontrollflasche gefüllt. Diese ist mit einem Manometer im Deckel ausgestattet und steht mit bei den anderen Flaschen während der Nachgärung. Hierdurch ist eine kontinuierliche Prüfung des Flascheninnendrucks möglich. Bei ca. 10-11°C Kellertemperatur sollte der Flaschendruck bei ca. 1,5 – 1,6 bar landen.

Die Ausbeute: Knapp 24 Liter Bier.

Die Kästen wanderten nun für ca. 3 bis 4 Wochen zurück in den kühlen Keller. Im Anschluss daran folgen weitere 4 Wochen zu Reifung im Kühlschrank. An Ostern sollte unser Pils dann hoffentlich seinen geschmacklichen Höhepunkt erreicht haben.

Update:

Nach rund 5 Tagen zeigte der Blick auf die Druckkontrollflasche, dass die Nachgärung altiv ist und sich mittlerweile ein Druck von ca. 0,9 bar in den Flaschen gebildet hat.